iAero

| E-Mail: | kolditz@match.uni-hannover.de |

| Team: | Torge Kolditz |

| Jahr: | 2017 |

| Förderung: | DFG |

| Ist abgeschlossen: | ja |

Ausgangssituation

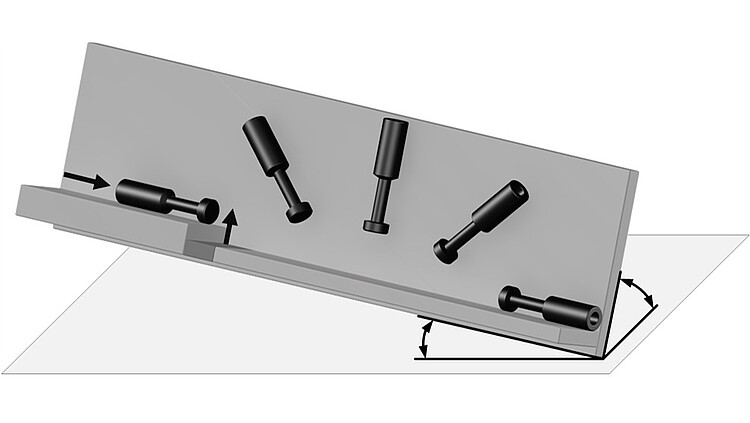

Um bestehenden Defiziten konventioneller Zuführtechnik hinsichtlich Zuführleistung, Zuverlässigkeit und Variantenflexibilität entgegenzuwirken, wurde am IFA (Institut für Fabrikanlagen und Logistik) eine aerodynamische Zuführanlage entwickelt. Diese zeichnet sich insbesondere durch hohe Zuführleistungen von bis zu 1000 Werkstücken in der Minute und eine hohe technische Verfügbarkeit aus. Die Anpassung dieser Zuführanlage an unterschiedliche Werkstückgeometrien erfolgt über die Konfiguration von nur vier Anlagenparametern. Die Identifikation bestmöglicher Werte für diese Parameter war jedoch sehr zeitintensiv. In vorangegangenen Forschungstätigkeiten wurde deshalb ein genetischer Algorithmus (GA) entwickelt, der die Zuführanlage dazu befähigt, eigenständig bestmögliche Werte für diese Parameter zu identifizieren und diese über entsprechende Hardware automatisch einzustellen. Dadurch konnte die Dauer zur Einstellung der Zuführanlage deutlich reduziert werden.

Zielsetzung

Es wird angestrebt, das Spektrum zuzuführender Werkstücke zu erhöhen und die Dauer der eigenständigen Einstellung der aerodynamischen Zuführanlage durch die Weiterentwicklung des Simulationsmodells sowie durch die Nutzung von Wirkbeziehungen zwischen Werkstückeigenschaften und der optimalen Auslegung des GA weiter zu reduzieren. Die Simulation soll dabei allgemeingültig in Bezug auf zu definierende Grenzwerte von Werkstückeigenschaften sein und ohne das Vorhandensein von Simulationsexpertise für die Anlagenparametrierung nutzbar sein. Des Weiteren soll die Methode zur dynamischen Anpassung an variierende Umgebungsbedingungen insofern erweitert werden, als dass die Zuführleistung der aerodynamischen Zuführanlage maximiert wird.

Vorgehensweise

Neben der konstruktiven Anpassung der aerodynamischen Zuführanlage zur Erhöhung des Bauteilspektrums soll basierend auf der experimentellen Identifikation von Grenzwerten für Werkstückeigenschaften ein Spektrum an Werkstücken abgeleitet werden. Darauf aufbauend erfolgt die Entwicklung eines Modells, das lediglich durch die Extraktion relevanter Werkstückdaten aus den CAD-Modellen zuzuführender Werkstücke und deren Implementierung in das Simulationsmodell eine Simulation des entsprechenden Werkstückverhaltens bei der aerodynamischen Orientierung vornehmen kann. Dadurch sollen möglichst optimale Einstellungen beliebiger Werkstücke mithilfe der Simulation ermittelt werden können, ohne im Vorfeld aufwändige und zeitintensive Analysen durchführen zu müssen. Daran anschließend soll die bereits entwickelte Methode zur dynamischen Reparametrierung optimiert werden, sodass die Zuführleistung auch bei wechselnden Umgebungsbedingungen auf einem möglichst hohen Niveau bleibt.